kategoriler: Nasıl çalışır

Görüntülenme sayısı: 23713

Makaleye Yorumlar: 1

Plazma kaynak makinesinin düzeni ve çalışması

Fizikteki plazma, katı, sıvı ve gaz formlardan sonra maddenin dördüncü halidir, daha önce nötr moleküller ve atomlardan ortamın kısmi veya tam iyonlaştırılması, yarı-nötralite koşulu altında gerçekleştiğinde: yüklü tüm parçacıkların hacim yoğunluğu eşittir.

Fizikteki plazma, katı, sıvı ve gaz formlardan sonra maddenin dördüncü halidir, daha önce nötr moleküller ve atomlardan ortamın kısmi veya tam iyonlaştırılması, yarı-nötralite koşulu altında gerçekleştiğinde: yüklü tüm parçacıkların hacim yoğunluğu eşittir.

Kaynak teknolojisinde, düşük sıcaklık (bir milyon dereceden az Kelvin ölçeği) plazmanın aşağıdaki özellikleri kullanılır:

-

çok yüksek elektrik iletkenliği;

-

dış manyetik alanların içindeki akımların akışı üzerindeki güçlü etkisi, jetler ve katmanların oluşumuna katkıda bulunur;

-

manyetik ve elektrik kuvvetlerinin yerçekimi üzerindeki baskınlığı ile ifade edilen kolektif etkilerin tezahürü.

Plazma meşalesi oluşturma ve çalıştırma prensipleri

Bu kaynak yönteminde, metallerin erime noktasına ısıtılması, iyonize gazın doğru yönde yönlendirilmiş bir plazma arkıdır. Plazmatron veya plazma torçu adı verilen özel bir cihaz tarafından üretilir.

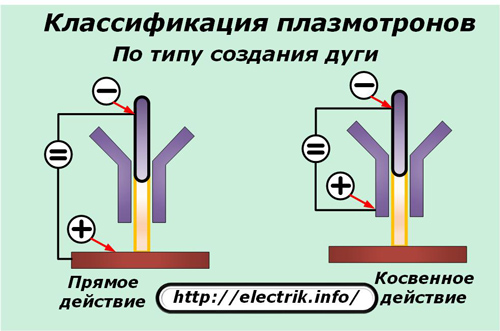

Ark tipine göre sınıflandırma

Çalışma prensibi ile plazmatron doğrudan veya dolaylı etki gösterebilir.

İlk durumda, bir ark oluşumu için koşullar yaratan jeneratörün dış alanının potansiyel farkı, doğrudan iş parçasına ve gaz brülörünün elektroduna uygulanır. Bu nedenle, yapının soğutma verimliliği artar.

İkinci yöntemde, plazma voltajı oluşturmak için sadece brülörün parçaları arasında elektrik voltajı uygulanır. Bu nedenle, meme düzeneğinin soğutma sistemini karmaşıklaştırmak gerekir.

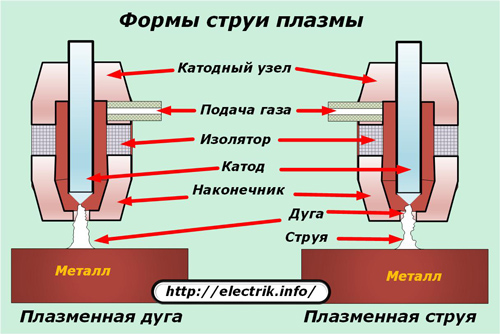

Doğrudan etkili plazmatronlar için, yaklaşık olarak silindirik bir şekle benzeyen ve işlenen metalin yüzeyinde hafifçe genişleyen bir yay üretilir.

Nötr elektrikli nozulun içinde, arkın sıkışması ve stabilizasyonu meydana gelir. Bu durumda, plazmanın termal ve kinetik enerjisinin kombinasyonu, metalin daha derin erimesine izin veren artan bir güç oluşturur.

Dolaylı brülörler, ürüne yönelik bir torçla çevrili konik bir jet şeklinde bir plazma oluşturur. Jet, brülörden gelen plazma akımı tarafından üflenir.

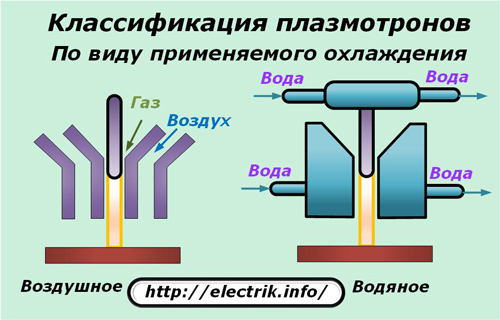

Brülör soğutma yöntemlerinin sınıflandırılması

Plazmanın yüksek sıcaklığı nedeniyle, plazma torçunun ayrıntılarını soğutmak için çeşitli yöntemler kullanılır:

-

hava üfleme;

-

suyun zorunlu sirkülasyonu nedeniyle ısı giderimi.

Hava soğutma daha ucuzdur ve sıvı soğutma en verimli, ancak karmaşıktır.

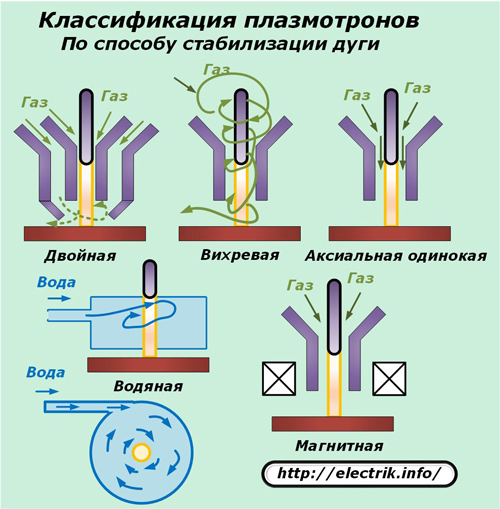

Ark stabilizasyon yöntemlerinin sınıflandırılması

Gaz brülörü, nozül ve elektrodun ekseni boyunca sıkı sabitlenmesi ile eşit, stabil bir büyüklük ve yön sıcaklık sütunu sağlamalıdır.

Bu amaçla, enerji kullanan üç tip nozul tasarımı geliştirilmiştir:

1. gaz;

2. su;

3. manyetik alan.

İlk yöntemde bir plazma kolonunu üfleyen soğuk bir gaz akışı, soğutur ve aynı anda sıkıştırır. Gaz akışının yönüne bağlı olarak, stabilizasyon yaratılır:

1. eksenel - kolonun paralel üflenmesi ile;

2. gaz akışı dikey yönde oluşturulduğunda döner.

İkinci yöntem, arkı daha verimli bir şekilde sıkıştırır ve metal biriktirme veya kesme için kullanılan plazmatronlarda kullanılır.

Eksenel stabilizasyon, metallerin kaynaklanması ve kaplanması için daha uygundur.

Çift stabilizasyon şeması eksenel ve girdap özelliklerini birleştirir. Kullanırken, gazı üç şekilde geçirmek mümkündür:

-

sadece ana merkezi kanaldan;

-

her ikisi aracılığıyla;

-

sadece harici olarak.

Her yöntem plazma kolonunu sıkıştırmak için farklı şemalar oluşturur.

Su stabilizasyonu karşı dönen sıvı akışlarını kullanır.Bu işlemde üretilen buhar, Kelvin ölçeğinde 50 bin dereceye kadar ısıtılan bir kolon ile plazma oluşturmaya yardımcı olur.

Bu yöntemin önemli bir dezavantajı, katodun yoğun yanmasıdır. Bu tür cihazlar için elektrot, uzunluk sürekli tüketildiği için iş parçasına otomatik yaklaşımı için mekanizmalar geliştirerek grafitten yapılır.

Su stabilize plazma torç cihazları not edilir:

-

tasarım karmaşıklığı;

-

elektrot besleme sisteminin düşük güvenilirliği;

-

ark uyarma yöntemlerinin karmaşıklığı.

Manyetik stabilizasyon Ark kolonunun hareketi boyunca bulunan yönlü manyetik alan nedeniyle çalışır. Verimliliği en düşük düzeydedir ve nozüle yerleştirilen solenoid, plazma torç devresini büyük ölçüde karmaşıklaştırır.

Bununla birlikte, memenin duvarları içindeki anot noktasına dönme hareketi kazandırmak için manyetik stabilizasyon kullanılır. Bu, plazma jetinin saflığını etkileyen meme malzemesinin erozyonunu azaltmaya izin verir.

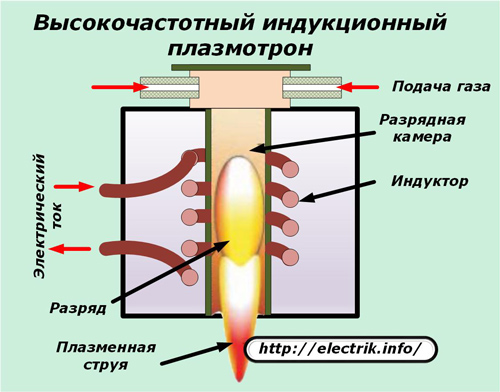

Yukarıda kabul edilen tüm plasmatron yapıları arklardır. Ancak indüktör bobininden geçen yüksek frekanslı akımın enerjisi nedeniyle başka bir benzer plazma üreten cihaz vardır. Bu plazmatronlara indüksiyon (HF) denir ve bir ark deşarjı oluşturmak için elektrotlara ihtiyaç duymazlar.

Ark cihazlarına kıyasla işlenmiş metalleri etkilemede özel avantajları yoktur ve münferit teknolojik süreçleri, örneğin saf toz metallerin üretimini çözmek için kullanılırlar.

Brülörlerin tasarım özellikleri

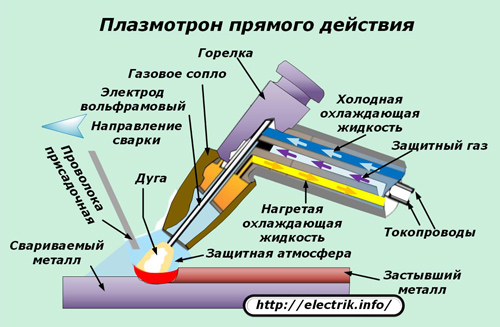

Plazma torçu tiplerinden birinin çalışması aşağıdaki şekilde açıklanabilir.

Kaynak sırasında plazma arkı, çalışma alanına enjekte edilen gaz sağlayarak oluşturulan koruyucu atmosferik kabuk içinde oluşturulur. Çoğu zaman argon seçerler.

Plazma oluşturan gaz (iyonizasyon kaynağı) çalışabilir:

-

argon;

-

azot;

-

helyum

-

hava;

-

hidrojendir;

-

listelenen gazların karışımları.

Operasyonlarının özelliklerini unutmayın:

-

hidrojen patlayıcıdır;

-

nitrürler ve ozon havadan salınır;

-

helyum canım;

-

Yüksek sıcaklıklardaki azot çevreyi etkiler.

Tungsten, en uygun mekanik özellikler ve yüksek sıcaklıklara karşı direnç nedeniyle genellikle elektrotlar için malzeme olarak seçilir.

Gaz memesi brülöre sabitlenir ve koruyucu bir akımla üflenir. Hidrolik hatları boyunca soğuk sıvı pompalanır ve ısıtılır.

Akım taşıyan teller elektrotlara doğru veya alternatif akımın elektrik enerjisini sağlar.

Plazma oluşturan yayı beslemek için, kaynak için yaklaşık 120 voltluk bir gerilim kaynağı ve boşta yaklaşık 300 volta - kesim için bağlanır.

Plazma Jeneratör Cihazı

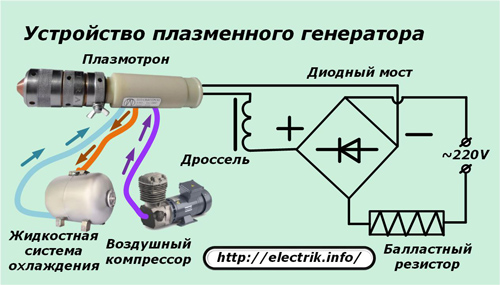

Plazmatronu başlatmak için alternatif akım veya doğru akım kullanılabilir. Örnek olarak, bir jeneratörün çalışmasını düşünün. geleneksel güç kaynağı ağı 220 volt.

Balast direnci besleme akımını sınırlar. Gaz kelebeği yükü kontrol eder. Diyot köprüsü, bir görev arkını korumak için alternatif bir voltaj dönüştürür.

Bir hava kompresörü, brülöre koruyucu gaz iletir ve hidrolik soğutma sistemi, etkili ısı giderimini sağlamak için plazma hatlarındaki sıvıyı sirküle eder.

Plazma kaynağı ve kesme tekniği

Kaynak arkını tutuşturmak ve korumak için elektrik akımı enerjisi ve temassız uyarımı için bir osilatör (osilasyon kaynağı) kullanılır.

Elektrot ve meme arasında bir pilot ark kullanımı plazmanın başlatılması işlemini önemli ölçüde kolaylaştırabilir.

Böyle bir kaynak, alt veya dikey düzlemde bulunan hemen hemen tüm metallerin ve alaşımların birleştirilmesine izin verecektir.

Kenarları önceden işlemeden, 15 mm'ye kadar kalınlığa sahip eğimler, eğimlere kaynak yapılabilir.Bu durumda, plazma jetinin kaynaklı parçanın arkasından öteye geçiş yuvaları boyunca çıkması nedeniyle belirli şekillerle karakteristik bir penetrasyon oluşur.

Aslında, çoğu durumda plazma kaynağı çift sürekli bir işlemdir:

-

iş parçası malzemesinin kesilmesi;

-

kaynak yeri kesimi.

Kesme teknolojisi şunlara dayanır:

-

tedavi bölgesinde erimiş metal tabaka;

-

sıvı fraksiyonun plazma akımına üflenmesi.

Metalin kalınlığı kesme teknolojisini etkiler. İnce ürünler için dolaylı yöntem arkı kullanılır ve daha kalın olanlar için doğrudan bağlı plazma torçları daha iyi çalışır.

Plazma kesimi, karbon çeliği de dahil olmak üzere tüm metaller için en ekonomik olanıdır.

Plazma kaynağı ve kesimi yapmak için otomatik hatlar ve manuel kurulumlar geliştirilmiştir.

Plazma kaynağı türleri

Uygulanan akımın gücü, oluşturulan arkın gücünü etkiler. Boyutuna göre üç tür kaynak belirlenir:

1. mikroplazma;

2. ortalama;

3. yüksek akımlarda.

Mikroplazma kaynağı

0.1 ÷ 25 amper ile sınırlı akımlarda çalışır. Bu teknoloji elektronik, enstrümantasyon, takı, körük üretimi, membranlar, termokupl, folyo, ince duvarlı borular ve kaplar, 0.2 ÷ 5 mm kalınlığında parçaları sıkıca bağlamanızı sağlar.

Farklı malzemeleri işlemek için plazma oluşturan ve koruyucu gazların kombinasyonları, arkın sıkıştırma derecesi ve anoda yakınlık seçilir. Özellikle ince malzemeleri işlerken, darbe modu bipolar akım darbelerinin beslenmesi ile düşük amper ark beslemesi için kullanılır.

Bir polaritenin nabzının geçişi sırasında metal biriktirilir veya kaynaklanır ve yön değişikliği nedeniyle duraklatıldığında metal soğur ve kristalleşir ve bir kaynak noktası oluşturulur. İyi eğitimi için, akım ve duraklama sağlama süreci optimize edilmiştir. Genlik kontrolü ve elektrot çıkarılması ile birlikte, bu çeşitli metal ve alaşımların yüksek kaliteli bileşiklerini elde etmeyi sağlar.

Mikroplazma kaynağı gerçekleştirmek için, plazma torçlarının farklı eğim açılarını dikkate alan, oksit tabakalarını yok etmek için enine titreşimler yaratan, memeyi işlenen kaynağa göre hareket ettiren birçok teknoloji geliştirilmiştir ve diğer yöntemler geliştirilmiştir.

50 ÷ 150 amperlik orta akımlarda plazma kaynağı endüstriyel üretim, makine mühendisliği ve onarım amaçlı kullanılır.

Yüksek akımlar 150 amperden itibaren, endüstriyel koşullarda alaşımlı ve düşük karbonlu çeliklerin, bakır, titanyum, alüminyum alaşımlarının işlenmesini gerçekleştiren plazma kaynaklarında kullanılır. Kesim kenarlarının maliyetini azaltmanıza, işlemin verimliliğini arttırmanıza, derzlerin elektrik ark yöntemlerine kıyasla dikişlerin kalitesini optimize etmenize olanak tanır.

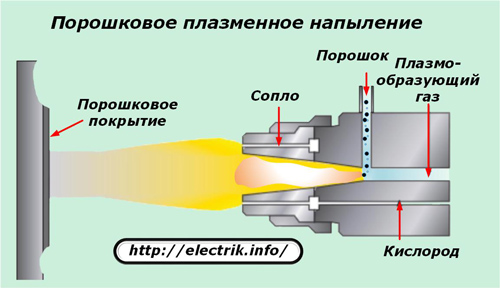

Plazma metal kaplama ve yüzey püskürtme

Bireysel makine parçaları, yüksek mukavemetli veya yüksek sıcaklıklara veya agresif ortam yüzeylerine dayanıklı olmasını gerektirir. Bu amaçla, plazma işleme yöntemleri ile pahalı bir metal koruyucu tabakası ile kaplanırlar. Bunu yapmak için, hazırlanan granül veya toz küçük granüller halinde plazma akımına sokulur ve erimiş halde muamele edilecek yüzeye püskürtülür.

Bu yöntemin avantajları:

-

plazmanın herhangi bir metali eritme yeteneği;

-

farklı bileşimlerin alaşımlarını elde etme ve çok katmanlı kaplamalar oluşturma yeteneği;

-

herhangi bir boyuttaki işleme formlarının mevcudiyeti;

-

süreçlerin enerji özelliklerinin ayarlanması kolaylığı.

Plazma Kaynağının Avantajları

Plazma kaynağı tarafından oluşturulan ark kaynağı geleneksel elektrikten farklıdır:

1. işlenmiş metal üzerinde daha küçük bir temas alanı;

2. silindirik şekle yaklaşım nedeniyle daha büyük termal etki;

3. metal üzerindeki jetin artan mekanik basıncı (yaklaşık 6-10 kez);

4. 0.2 ampere kadar düşük akımlarda ark yanmasını sürdürme yeteneği.

Bu dört nedenden ötürü, plazma kaynağının metal işlemede daha umut verici ve çok amaçlı olduğu düşünülmektedir. Düşük hacimde daha iyi erime sağlar.

Plazma arkı en yüksek sıcaklık konsantrasyonuna sahiptir ve brülör memesinden iş parçasına olan mesafedeki belirli artışlarla bile artan kalınlıkta metalleri kesmenize ve kaynaklamanıza izin verir.

Ek olarak, plazma kaynak cihazları farklıdır:

-

nispeten küçük boyutlar;

-

işte güvenilirlik;

-

güç düzenlemesinin basitliği;

-

kolay başlangıç;

-

çalışma modunun hızlı sonlandırılması.

eksiklikler

Yüksek ekipman maliyeti, tüm endüstrilerde ve küçük işletmeler arasında plazma kaynağının yaygın olarak kullanılmasını sınırlar.

Ayrıca bkz. electro-tr.tomathouse.com

: