kategoriler: Öne Çıkan Makaleler » Pratik Elektronik

Görüntülenme sayısı: 407784

Makale hakkında yorumlar: 11

Ev atölyesinde punta kaynağı

Kaynak çeşitleri ve sınıflandırılması

Kaynak çeşitleri ve sınıflandırılması

Kaynak, kaynakta atomlar arası bağların oluşması nedeniyle parçaların ayrılmaz bir şekilde bağlanması işlemidir. Bu bağlar, kaynak yapılacak parçaların lokal veya genel ısınmasının etkisi altında veya plastik deformasyonun veya her ikisinin etkisi altında ortaya çıkar.

Kaynak çoğunlukla metalleri ve alaşımlarını birleştirmek, termoplastikleri birleştirmek ve hatta tıpta kullanılır. Ancak canlı doku kaynağı bu makalenin kapsamı dışındadır. Bu nedenle, kısaca sadece teknolojide kullanılan kaynak türleri.

Kaynak teknolojisinin modern gelişimi, kaynağın sadece üretim koşullarında değil, aynı zamanda açık havada ve hatta su altında yapılmasına izin verecek şekildedir. Son yıllarda, bir deney olarak kaynak zaten uzayda gerçekleştirilmiştir.

Kaynak üretimi için çeşitli enerji türleri kullanılır. Her şeyden önce, bir elektrik arkı veya bir gaz brülörünün bir alevi. Daha egzotik kaynaklar ultrason, lazer radyasyonu, elektron ışını ve sürtünme kaynağıdır.

Tüm kaynak işlemleri yüksek yangın tehlikesi, zararlı gazlar tarafından gaz kirlenmesi, ultraviyole radyasyon ve basitçe elektrik çarpması riski ile ilişkilidir. Bu nedenle, kaynak işlerinin yapılması güvenlik düzenlemelerine sıkı sıkıya uyulmasını gerektirir.

Enerjinin türüne ve kullanım teknolojisine bağlı olarak tüm kaynak yöntemleri üç ana sınıfa ayrılır: termal sınıf, termomekanik sınıf ve mekanik sınıf.

Termal sınıf kaynağı, termal enerji kullanımı nedeniyle eritilerek gerçekleştirilir. Çoğunlukla bilinir elektrik ark kaynağı ve gaz kaynağı. Termomekanik sınıf kaynağı termal enerji ve mekanik basınç kullanılarak yapılır. Mekanik sınıf kaynağı için basınç ve sürtünme enerjisi kullanılır. Tüm kaynak sınıflarına ayrılması GOST 19521-74'e göre yapılır.

Punta kaynağı

Punta kaynağı, temas kaynağı olarak adlandırılan kategoriyi ifade eder. Buna ek olarak, popo ve dikiş kaynağı da oraya aittir. Bir ev atölyesinin koşullarında, ekipmanın zanaat koşullarında tekrarlanması çok karmaşık olduğundan, son iki türün uygulanması neredeyse imkansızdır. Bu nedenle, sadece ileri punta kaynağı.

Yukarıdaki sınıflandırmaya göre, punta kaynağı termomekanik sınıfa aittir. Kaynak işlemi birkaç aşamadan oluşur. İlk olarak, önceden istenen pozisyonda birleştirilecek olan kaynak yapılacak parçalar kaynak makinesinin elektrotları arasına yerleştirilir ve birbirlerine bastırılır. Daha sonra plastiklik durumuna ve müteakip eklem plastik deformasyonuna ısıtılırlar. Endüstriyel ekipmanlarda otomatik ekipman kullanırken, dakikada 600 nokta kaynak frekansı elde edilir.

Kısa punta kaynak teknolojisi

Parçalar, kaynak akımının kısa süreli bir darbesi sağlanarak ısıtılır. Darbe süresi kaynak koşullarına bağlı olarak 0.01 ... 0.1 saniye arasında değişir. Bu kısa süreli darbe, elektrotların bölgesinde metalin erimesini ve her iki parça için ortak bir sıvı çekirdeğin oluşmasını sağlar. Akım darbesi çıkarıldıktan sonra, erimiş çekirdeği soğutmak ve kristalleştirmek için parçalar bir süre basınç altında tutulur.

Kaynak darbesi sırasında parçaların preslenmesi, eriyiğin kaynak bölgesinden sıçramasını önleyen sızdırmazlık şeridinin erimiş çekirdeği etrafında oluşum sağlar. Bu nedenle, kaynak bölgesini korumak için ek önlemler gerekli değildir.

Elektrotların sıkıştırma kuvveti, erimiş metalin daha iyi kristalizasyonu için koşullar sağlayan kaynak darbesinin bitiminden sonra belirli bir gecikmeyle çıkarılmalıdır. Bazı durumlarda, son aşamada, metalin dövülmesini ve kaynak içindeki homojenliklerin ortadan kaldırılmasını sağlayan parçaların sıkma kuvvetinin arttırılması önerilir.

Yüksek kaliteli bir kaynak elde etmek için, kaynak yapılacak yüzeylerin önceden hazırlanması, özellikle kalın oksit filmlerden temizlenmesi veya sadece paslanması gerektiğine dikkat edilmelidir. Kaynak için ince levhalar yeterlidir, 1 ... 1.5 mm'ye kadar, sözde kapasitör kaynak.

Kapasitörler sürekli şarj olurihmal edilebilir güç tüketen yeterince küçük akım. Kaynak sırasında kondansatörler, gerekli kaynak modunu sağlayarak kaynaklanacak parçalar boyunca boşaltılır.

Bu tür kaynaklar, alet yapımı, elektronik ve radyo mühendisliği endüstrilerindeki minyatür ve minyatür parçaların kaynağı için kullanılır. Bu durumda, hem demir içeren hem de demir içermeyen metallerin kaynağı ve hatta çeşitli kombinasyonlarda mümkündür.

Punta kaynağının avantajları ve dezavantajları

Dünyadaki her şey gibi, punta kaynağının da avantajları ve dezavantajları vardır. Her şeyden önce, avantajlar arasında yüksek karlılık, punta kaynaklarının mekanik mukavemeti ve kaynak işlemlerini otomatikleştirme yeteneği bulunur. Dezavantajı, kaynakların sıkılığının olmamasıdır.

Punta kaynak makinelerinin ev yapımı tasarımları

Bir ev atölyesi koşullarında, nokta kaynağı sadece gerekli olabilir, bu nedenle evde kendi kendine üretim için uygun olan birçok cihaz geliştirilmiştir. Bazılarının kısa bir açıklaması aşağıda verilecektir.

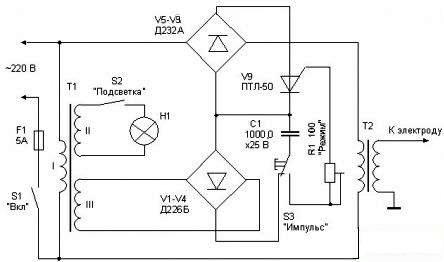

Nokta kaynağı için aparatın ilk tasarımlarından biri, RADIO N 12, 1978 sayfa 47-48 dergisinde tarif edilmiştir. Cihazın bir diyagramı Şekil 1'de gösterilmiştir.

Şekil 1. Punta kaynak makinesinin şeması

Böyle bir cihaz artan güçte farklılık göstermez, yardımı ile 0.2 mm kalınlığa kadar sac metal veya 0.3 mm çapa kadar çelik tel kaynak yapmak mümkündür. Bu parametrelerle, kaynak oldukça mümkündür termokuplayrıca ince folyo parçaların masif çelik yüzeylere kaynaklanması.

Olası uygulamalardan biri, önceden yapıştırılmış gerinim ölçerli ince folyo tabakaların test edilen parçalara kaynaklanmasıdır. Kaynak yapılacak parçaların küçük olması nedeniyle, kaynak sırasında sıkma kuvveti küçüktür, bu nedenle kaynak elektrodu bir tabanca şeklinde yapılır. Kenetleme parçaları elle yapılır.

Kaynak makinesinin devresi oldukça basittir. Temel amacı, çeşitli kaynak modları sağlayan gerekli süredeki bir kaynak darbesi oluşturmaktır.

Cihazın ana ünitesi bir kaynak transformatörü T2'dir. Bir kaynak elektrodu, çok çekirdekli esnek bir kablo kullanılarak ikincil sargısına (üst uç şemasına göre) bağlanır ve alt uca daha büyük bir kaynaklı parça bağlanır. Bağlantı yeterince güvenilir olmalıdır.

Kaynak transformatörü ağa V5 ... V8 doğrultucu köprüsü üzerinden bağlanır. Bir tristör V9, bu köprünün başka bir diyagonaline dahil edilir; açıldığında, doğrultucu köprüsünden şebeke gerilimi, transformatör T2'nin birincil sargısına uygulanır. Tristör, kaynak tabancasının sapında bulunan S3 “Impulse” düğmesi kullanılarak kontrol edilir.

Bir yardımcı kaynaktan ağa bağlandığında, C1 kondansatörü derhal şarj edilir. Yardımcı kaynak bir transformatör T1 ve bir doğrultucu köprü V1 ... V4'den oluşur. Şimdi S3 “Impulse” düğmesine basarsak, kapasitör C1 kapalı kontağı ve R1 direnci üzerinden kontrol elektrodunun bölümü - tristörün V9 katodu ile boşaltılır ve bu da ikincisinin açılmasına yol açar.

Açılan tristör, bir kaynak transformatörü T1'in dahil edilmesine yol açacak olan V5 ... V9 köprüsünün (doğru akım) diyagonalini kapatacaktır.C1 kapasitörü deşarj olana kadar tristör açık olacaktır. Kondansatörün deşarj süresi ve dolayısıyla kaynak akımının darbe süresi, değişken bir direnç R1 tarafından kontrol edilebilir.

Bir sonraki kaynak atımını hazırlamak için, “Impulse” düğmesi kısa bir süre serbest bırakılmalıdır, böylece C1 kondansatörü şarj edilir. Bir sonraki darbe tekrar düğmeye basılarak üretilecektir: tüm süreç yukarıda açıklandığı gibi tekrarlanacaktır.

Bir transformatör T1 olarak, III sargısında yaklaşık 15V'luk bir çıkış voltajı olan herhangi bir düşük güç (5 ... 10W) uygundur. Sargı II arka aydınlatma için kullanılır, voltajı 5 ... 6V'dir. Şemada belirtilen C1 ve R1 değerleri ile, kaynak darbesinin maksimum süresi yaklaşık 0.1 saniyedir, bu da 300 ... 500 A kaynak akımı sağlar, bu da yukarıda belirtilen küçük boyutlu parçaların kaynağı için yeterlidir.

T2 transformatörü Sh40 demirden yapılır. Setin kalınlığı 70 mm'dir, birincil sargı PEV-2 tel 0.8 ile sarılır ve 300 dönüş içerir. İkincil sargı hemen iki kabloya sarılır ve 10 dönüş içerir. İkincil sargının teli 4 mm çapında örgülüdür. En az 20 metrekarelik bir kesite sahip bir lastik de kullanabilirsiniz.

PTL-50 tristörünü KU202 ile K, L, M, N harfleriyle değiştirmek oldukça mümkündür. Ayrıca, C1 kondansatörünün 2000 μF'ye yükseltilmesi gerekecektir. Bu, sadece böyle bir değiştirme ile cihazın güvenilirliğini biraz azaltabilir.

Daha güçlü punta kaynak makinası

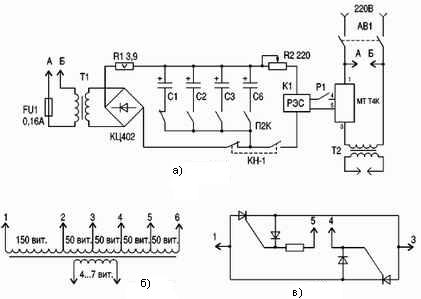

Yukarıda açıklanan aparat çağrılabilir mikro kaynak makinesi. Daha güçlü bir aparatın şeması Şekil 2'de gösterilmiştir.

Şekil 2. Punta kaynak makinesinin şematik diyagramı

Daha yakından incelendiğinde, bir öncekine yapısal olarak çok benzer olduğunu ve aynı bileşenleri içerdiğini fark etmek kolaydır: bir kaynak transformatörü, bir yarı iletken tristör anahtarı ve gerekli kaynak darbesi süresini sağlayan bir zaman geciktirme cihazı.

Bu şema, 1 mm kalınlığa kadar sacın yanı sıra 4 mm'ye kadar çapa sahip tellere kaynak yapmanızı sağlar. Önceki devreye kıyasla bu güç artışı, daha güçlü bir kaynak transformatörü kullanılarak elde edilir.

Aparatın genel devresi Şekil 2a'da gösterilmektedir. Kaynak transformatörü T2'nin birincil sargısı, tristör yakınlık kontaktör tipi MTT4K ile ağa bağlanır. Böyle bir marş motorunun doğru akımı 80 A, ters voltaj 800 V'dur. Dahili cihazı Şekil 2c'de gösterilmiştir.

Modülün devresi oldukça basittir ve karşı paralel bağlı iki tristör, iki diyot ve bir direnç içerir. Kontak 1 ve 3, kontaklar 4 ve 5 kapalıyken yükü değiştirir Bizim durumumuzda, K1 rölesinin kontak grubu kullanılarak kapatılır. Acil durumlara karşı koruma sağlamak için devre bir AB1 devre kesici içerir.

Zaman rölesi trafo Tr1, diyot köprüsü KTs402, elektrolitik kapasitörler C1 ... C6, röle K1 ve komütasyon anahtarları ve düğmeleri üzerine monte edilmiştir. AB1 otomatik makinesini açarken şemada gösterilen konumda, C1 ... C6 kapasitörleri şarj olmaya başlar.

Kapasitörler, farklı sayıda kapasitör bağlamanızı ve böylece zaman gecikmesini kontrol etmenizi sağlayan bağımsız sabitlemeli bir P2K anahtarı kullanılarak diyot köprüsüne bağlanır. Direnç R1, kapasitör şarj devresine monte edilir, amacı, ilk şarj anında kapasitörlerin şarj akımını sınırlamaktır. Bu, kapasitörlerin ömrünü uzatmanıza izin verir. Kondansatörler, KN1 düğmesindeki normalde kapalı bir kontak aracılığıyla şarj edilir.

KN1 düğmesine basıldığında, normal olarak kapanır - K1 rölesini zamanlama kapasitörlerine bağlayan açık bir kontak. Normalde - şu anda kapalı bir kontak elbette açılır, bu da K1 rölesinin doğrudan doğrultucu köprüsüne bağlanmasını önler.

Röle, kontakları ile kaynak transformatörünü açan tristör rölesinin kontrol kontaklarını kapatır.Kondansatörler deşarj edildikten sonra röle kapanacak, kaynak darbesi duracaktır. Bir sonraki darbeye hazırlanmak için KN1 düğmesi serbest bırakılmalıdır.

Darbe süresinin doğru seçimi için değişken bir direnç R2 kullanılır. Röle olarak K1 uygundur kamış rölesi RES42, RES43 veya benzerleri 15 ... 20 V yanıt voltajıyla. Dahası, röle çalıştırma akımı ne kadar düşükse, zaman gecikmesi o kadar uzun olur. Tristör yol vericisinin 4 ve 5 kontakları arasındaki akım 100 mA'yı geçmez, bu nedenle düşük akım rölesi uygundur.

C1 ve C2 47 μF, C3, C4 100 μF, C5 ve C6 470 μF'de kondansatörler. Kondansatörlerin çalışma voltajı en az 50 V'dir. Transformatör Tr2, 20 W'dan fazla olmayan ve 20 ... 25 V sekonder voltajı olan herkes için uygundur. Doğrultucu köprüsü, örneğin yaygın 1N4007 veya 1N5408 gibi ayrı diyotlardan monte edilebilir.

Kaynak transformatörü, 2.5 A'lık bir yanmış LATRA'dan manyetik bir devre üzerinde yapılır. Eski sargıyı çıkardıktan sonra, demir en az üç kat vernikle sarılır. Manyetik devrenin uçlarında, vernikli bezi sarmadan önce, halkanın dış ve iç kenarları boyunca bükülmüş ince elektrikli karton halkalar monte edilir. Bu, sarım ve sonraki işlem sırasında lake kumaşın tahrip olmasını önler.

Birincil sargı 1.5 mm çapında bir tel ile gerçekleştirilir, telin kumaş yalıtımına sahip olması en iyisidir, bu da sargının vernikle emprenye edilmesi koşullarını iyileştirir. Emprenye için KC521 verniği veya benzerlerini kullanabilirsiniz. Dönüşlerin sayısı Şekil 2b'de gösterilmiştir. Muslukları kullanarak, kaynak akımının kaba bir ayarını yapabilirsiniz. Birincil ve ikincil sargılar arasında bir pamuk bant tabakası sarılır, daha sonra bobin vernikle emprenye edilir.

İkincil sargı, 20 mm çapında silikon izolasyonlu telli telden yapılmıştır ve 4 ... 7 dönüş içerir. Tel alanı 300 m2'den az olmamalıdır. Telin uçlarında, daha iyi temas için lehimlenmesi gereken pabuçlar monte edilir. Birkaç ince tel demeti ile ikincil bir sargı gerçekleştirmek mümkündür. Toplam alan en azından belirtilmeli ve tüm kablolar aynı anda sarılmalıdır. Transformatörün bu tasarımı 1500 A'ya kadar bir kaynak akımı sağlar. Açık devre voltajı 4 ... 7 V'dir.

Kaynak - temas mekanizması, bilinen şemalardan birine göre yapılan işin doğasına uygun olarak gerçekleştirilir. Çoğu zaman bunlar kaynak pensesidir. Mekanizma tarafından oluşturulan basınç yaklaşık 20 KG / cm2'dir. Daha doğrusu, bu çaba pratik bir şekilde seçilir. Kontaklar bakır veya berilyum bronzdan yapılır. Aynı zamanda, temas pedlerinin boyutu mümkün olduğunca küçük olmalıdır, bu da daha iyi bir kaynak çekirdeği sağlar.

Nokta kaynağı için amatör tasarımlar artık çok fazla bulunabilir. Her şey devreye giriyor. Örneğin, tasarımlardan biri eski tüp renkli TV'lerden gelen TS270 güç transformatörlerine dayanmaktadır. Böyle bir kurulum oluşturmak için altı transformatöre ihtiyaç vardı. Mikroişlemci kontrollü devreler bile ortaya çıkar, ancak yapıların genel anlamı değişmeden kalır: kaynak akımında kısa süreli bir darbe ve kaynak bölgesinde yeterli bir sıkıştırma kuvveti oluşturmak için.

Boris Aladyshkin

Ayrıca bkz. electro-tr.tomathouse.com

: