kategoriler: Deneyim paylaşımı, Pratik Elektronik

Görüntülenme sayısı: 72039

Makaleye yorum: 4

Bilgisayar kullanarak PCB üretimi

Baskılı devre kartlarının üretimi için popüler "lazer ütüleme" teknolojisi, özellikleri ve nüansları hakkında ayrıntılı bir hikaye.

Baskılı devre kartlarının üretimi için popüler "lazer ütüleme" teknolojisi, özellikleri ve nüansları hakkında ayrıntılı bir hikaye.

Radyo mühendisliğinde baskılı devre kartları çok uzun süredir kullanılmaktadır. Üretim koşullarında, kütle ölçekte pano üretmenizi sağlayan çeşitli ekipmanlar vardır. Bu tür tahtalar daha önce ofset baskı yöntemleriyle üretildi, bu yüzden "basılı" olarak adlandırıldılar.

Evde veya fabrikada elektrikli ekipmanların onarımında yer alan elektrik laboratuvarlarında, bu tür panoların çeşitli verniklerle elle boyanması gerekiyordu. Çizim araçları basitçe keskinleştirilmiş maçlardan bir şırınga ve cam çizim kalemlerinden iğnelere kadar çok çeşitli şekillerde kullanıldı.

Bu emeğin üretkenliği düşüktü ve kalite arzulanan çok şey bıraktı. Birkaç özdeş tahta yapılması gerekiyorsa, ikincisi fazla ilham almadan çizildi ve onu takip edenler iyimserlik katmadı.

Şimdi bilgisayar teknolojisi amatör radyo da dahil olmak üzere tüm insan faaliyet alanlarına girdi. Elle basılmış devre kartları artık çok basit olmadıkça, bıçakla kesilebilen artık gerekli değildir. Ama önce ilk şeyler.

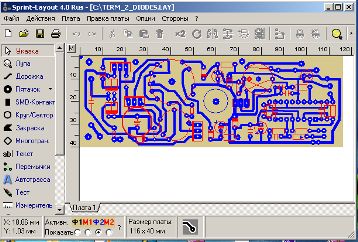

Her şeyden önce, baskılı devre kartı devre şemasına göre tasarlanmalıdır. Bu tür çalışmalar, özel programlar kullanılarak bir bilgisayarda gerçekleştirilir. En basit ve en erişilebilir Sprint-Layout programları. Ücretsizdir ve internetten indirilebilir. Arayüzleri sezgiseldir ve programı kullanmak basittir.

Program sürümlerinde, üçüncüsünden başlayarak, bir resim eklemek ve yazdırılan izlerin çizgileri etrafında basitçe izlemek mümkündür. Bu özellik dergi sayfalarında yayınlanmış pano oluşturmanızı sağlar. Bir dergiden bir resim, basit bir şekilde basılmışsa, genellikle gerekli kaliteyi sağlamaz.

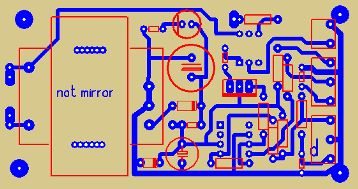

Baskılı devre kartı tasarlandıktan ve test edildikten sonra, gelecekteki baskılı devre kartının kapağına aktarılmalıdır. Ve bu aşamada özen ve doğruluk gösterilmelidir.

Her şeyden önce, nasıl ve ne üzerinde baskı yapılacağını söylemek gerekir. Bunlar nihai sonucun bağlı olduğu iki ana sorudur.

Tüm güç tasarrufu modları kapalıyken kart deseni lazer yazıcıda yazdırılır, bu da kağıda en kalın toner katmanını uygulamanızı sağlar. Bu, tonerin baskılı devre kartı kapağına aktarılmasını geliştirmeye yardımcı olur. Şimdi bu teknolojiye "lazer ütüleme" deniyor.

Genel anlamı oldukça basittir: çizim, iş parçasına (folyo kaplı fiberglas), tabii ki folyo çizimi ile yerleştirilir, daha sonra sıradan bir demir ile ütülenir. Eritilen toner, üzerine bir tahta deseni bırakarak folyoya aktarılır. Bundan sonra, kağıt suya batırılır ve tahta, her zamanki gibi bir ferrik klorür çözeltisinde dağlanır.

Şimdi tüm sürecin karmaşıklıkları ve detayları hakkında.

Her şeyden önce, ne yazdırılır? Bu teknoloji sadece söylentiler tarafından biliniyorsa, resmin en düşük kalitede kağıda basılmasının gerekli olduğuna inanılıyordu. Bu kağıt, ince ve kahverengi, daktilolar için tasarlandı. Bu makaleyi ıslatmak imkansızdı, bu yüzden önce hidroklorik asit ile çözülmesi önerildi. Kağıt iyi çözülmedi ve bununla birlikte desenin bir parçası.

O zaman, çoğu araştırmacı görünüşte devlet yazıcılarına benzer resimler yazdırdı, bu yüzden ev alüminyum folyo, hatta bazı filmlere bile baskı önerileri vardı ve hala ne olduğunu hatırlamıyorum.

Aslında, her şey çok daha basit çıktı: parlak dergilerden kuşe kağıt en uygunudur. Aynı zamanda, sayfalardaki çizimler ve fotoğraflar kaliteyi etkilemez.Ampirik olarak takip eden tek şey, en iyi kaliteyi veren bir dergi seçmektir. Bazı dergiler, toner olmadan bile folyoya pürüzsüz gelecek şekilde tasarlanmıştır.

Çıktıdaki tahtanın kenarlıklarını çerçeveden daha “haçlar” yardımıyla (programda böyle bir seçenek mevcuttur) belirtmek daha iyidir. Çerçeve yumuşatma sırasında kağıdı çekebilir ve deseni deforme edebilir.

Bazen bir resim ilk kez düzgün bir şekilde düzgünleşmez, bu nedenle birkaç kopyasının bir kağıda basılması gerekir. Yaprak başına çizim sayısı programda ayarlanır.

Tahtanın boşluğu tam olarak kesilmemelidir, ancak kenarlarda 6 ... 10 mm'lik bir kenar boşluğu kalmalıdır. Tahta hazır olduktan sonra kesilir. Bu, çizimin aşırı yollarının iyi ortaya çıkması için gereklidir. Neden olduğu belli değil, bu pistler kötü düzeliyor. Bu nedenle, folyonun keskin kenarları küçük pahlar çıkarılarak köreltilmelidir.

Çizimin bir demir ile pürüzsüzleştirilmesinden önce, iş parçası folyo yüzeyi matlaşacak şekilde zımpara ile temizlenmelidir. Bundan sonra, yüzeyi aseton veya benzinle yağdan arındırın.

Daha sonra desenli kağıdı düz bir yüzeye koyun ve zaten üzerine folyo aşağı bakacak şekilde, haçlar boyunca, tahtanın boşluğunu yönlendirin. Boşluğu düzeltmek için, elde edilen torbanın içindeki kağıdın kenarlarını katlayın. Pürüzsüzleştirirken, paketi kağıt yukarı bakacak şekilde doğal olarak koyun.

Ütü için düzenli bir ütü 200 dereceye kadar ısıtılmalıdır. Sıcaklık kontrol edilebilir termokupl kullanma Avometre veya ampirik olarak seçin.

Yumuşatma önce levhayı ısıtmak için ütünün tüm düzlemi ile yapılmalıdır ve işlemin sonuna yakın, kağıdı ütünün kenarı ile pürüzsüz hale getirin. Düzgünleştirmenin başlangıcında kaplanmış kağıdın ütüye yapışmasını önlemek için ütünün altına düz düz kağıt koyabilirsiniz. Bitmiş boşluğun altına kağıtlar veya bir dergi için bir karton klasör koymak daha iyidir. Bu, tahtanın biraz bükülmesine izin verir, bu da hem tahtanın kendisi hem de masaüstündeki düzensizliklerin etkisini ortadan kaldırır.

Pürüzsüzleştirdikten sonra, tüm paket başka bir demir uygulanarak soğutulmalıdır, sadece soğuk, böylece desen tahtaya daha iyi sabitlenir.

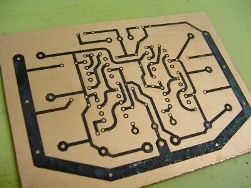

Bu prosedürlerden sonra, düzeltilmiş kağıt ılık 50 ... 60 derece suya batırılmalıdır. Kağıt yeterince ıslandığında dikkatlice çıkarılmalıdır. Tahtadan kalan kağıtları parmağınızla çıkartın gibi ovalayarak çıkarın.

İyi kalitede bir izlenim elde edildikten sonra, işlenmemiş parça, her zamanki gibi bir ferrik klorür çözeltisi içinde aşındırılmalıdır. Dağlamadan sonra, desen aseton veya benzin ile çıkarılır.

Sprint-Layout programı, pedlerdeki parçalar için delikler çizmenizi sağlar. Bu delikler en az 0,7 ... 0,8 mm çapında yapılmalıdır. Daha sonra içlerindeki folyo PCB'ye yumuşatılır ve delik açmaya gerek kalmaz: matkap bu kazınmış deliklerde ortalanır. Delme hassasiyeti öyle ki, 40 çıktı vakasındaki mikro devreler bile bacaklarda bükülmeden yerlerine oturur.

Boris Aladyshkin

Ayrıca bkz. electro-tr.tomathouse.com

: