kategoriler: Öne Çıkan Makaleler » Işık kaynakları

Görüntülenme sayısı: 3486

Makaleye Yorumlar: 0

Aydınlatma LED'lerinin ve çözümlerinin aşırı ısınması sorunu

Hızla sönen ışık kaynakları ile karşılaştırıldığında, LED kaynaklarının sadece bir tane vardır, ancak çok ciddi bir kusuru vardır. Dayanıklılıkları ve güvenilirlikleri büyük ölçüde ışık yayan bileşenlerden ısının çıkarılmasının verimliliğine bağlıdır. Bu nedenle, LED'in aşırı ısınmaya karşı koruma devresi, herhangi bir yüksek kaliteli LED aydınlatma sisteminin önemli bir bileşenidir.

ortalama aydınlatma led filamanlı geleneksel bir ampulden on kat daha fazla enerji verimliliği (karlılık). Ancak, LED yeterli alana sahip bir radyatöre monte edilmezse, büyük olasılıkla hızlı bir şekilde arızalanır. Ayrıntılara girmeden, daha verimli aydınlatma LED'lerinin geleneksel olanlardan daha verimli ısı dağıtımı gerektirdiği genellikle kabul edilir.

Yine de sorunu daha derinlemesine inceleyelim. İki lambayı değerlendireceğiz: birincisi halojen, ikincisi LED. Ve bundan sonra - LED'lerin dayanıklılığını korumanın ve sürücülerinin ömrünü uzatmanın yollarına dikkat edelim. Gerçek şu ki, LED aydınlatma sisteminin koruyucu kısmı hem LED'lerin hem de sürücü devrelerinin güvenli bir şekilde çalışmasını sağlamalıdır.

Örneğin, iki ışığımız var. Her iki cihaz da 10 watt ışık gücü sağlar. Tek fark, bir halojen spot ışığın 100 watt elektrik gücü ve sadece 30 watt LED gerektirmesidir.

LED'lerin üretilen ışıkta yaklaşık 10 kat daha etkili olduğunu biliyoruz, ancak gerçekte yüksek sıcaklıklara karşı son derece hassastırlar ve bu nedenle elektrik akımı enerjisinin ışığa dönüşümünün onlar için çok önemli olduğu sıcaklık rejimi.

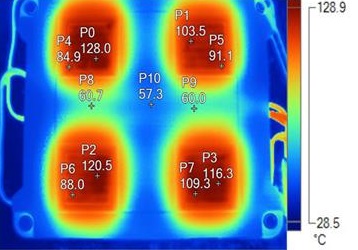

Halojen lambalı bir armatür için +400 ° C'de bile çalışma sıcaklığı güvenli bir normdur, LED'ler için +115 ° C'lik bir kristal sıcaklığı zaten kritik derecede tehlikelidir ve diyot kasasının maksimum sıcaklığı sadece +90 ° C'dir. Bu nedenle, LED'in aşırı ısınmasına izin verilmemelidir ve bunun birkaç nedeni vardır.

Işık yayan geçişin artan sıcaklığı ile LED'in ışık verimliliği azalır ve bu hem LED'in tasarımına hem de ortamın durumuna bağlıdır. Ek olarak, LED'ler prensip olarak, bağlantı noktasındaki doğrudan voltaj düşüşünün negatif sıcaklık katsayısında farklılık gösterir. Bu, geçiş sıcaklığındaki bir artışla, üzerindeki doğrudan voltaj düşüşünün azaldığı anlamına gelir. Tipik olarak, bu katsayı -3 ila -6 mV / K arasında değişir.

Bu nedenle, 25 ° C'de LED üzerindeki doğrudan voltaj düşüşü 3.3 V ise, o zaman 75 ° C'de zaten 3 veya daha az volt olacaktır. Ve eğer LED sürücüsü sıcaklık yükseldikçe tüm montaj LED'lerindeki voltajı azaltmazsa, o zaman akım iyi bir şekilde yüksek tutulacak, bu da aşırı ısınmaya, aşırı yüklenmeye, doğrudan voltaj düşüşünde daha da azalmaya ve kristal sıcaklığında daha da hızlı bir artışa yol açacaktır. Rezistif akım sınırlamalı ucuz LED lambalar genellikle bu dezavantajı en beklenmedik anda gösterir.

LED üzerindeki doğrudan voltaj düşüşündeki farklılıklar ile birlikte güç kaynağının voltajındaki dalgalanmalara karşı toleranslar (üretim aşamasında, LED'ler bu parametre için ideal olarak aynı değildir) ve voltaj düşüşünün negatif sıcaklık katsayısı nedeniyle - herhangi bir zamanda, bu faktörler birlikte bir güvenlik ihlaline neden olabilir LED çalışma modu ve kendi kendini imha etmesine neden olur.

Tabii ki, LED lambanın tasarımı (özellikle radyatör) yeterince güvenilirse, çok nadir oldukları ve bu aşırı ısınmaların kısa vadeli olduğu için kısa vadeli parlaklık düşüşleri ihmal edilebilir. Ancak aşırı ısınma sürekli ise, sıcaklık artışı derhal lamba için gerçek bir tehdide dönüşür.

Aşırı ısındığında LED'lerin arızalanmasının nedenleri

LED'ler çeşitli nedenlerle aşırı ısınma ile yok edilir. İlk neden, ışık yayan kristalin ve monolitik LED düzeneğinin içindeki mekanik stresdeki bir değişikliktir. İkincisi, sıkılık, nem penetrasyonu ve oksidasyon ihlalidir. Koruyucu epoksi tabakası bozunur, delaminasyon sınırlarda meydana gelir ve kristal kontakları korozyona uğrar.

Üçüncüsü, kristal içindeki çıkık sayısındaki artış, akım yollarında bir değişikliğe ve aşırı akım yoğunluğunun noktalarının ortaya çıkmasına ve sonuç olarak bu noktaların aşırı ısınmasına yol açar. Son olarak - metallerin yüksek sıcaklıklarda kontaklarda difüzyon olgusu, bu da sonuçta LED'in çalışmamasına yol açar.

LED geliştiricileri bu arıza faktörlerini en aza indirmek için ellerinden geleni yapıyorlar ve bu nedenle üretim sürecini her zaman teknolojik olarak geliştiriyorlar. Bununla birlikte, aşırı ısınma nedeniyle, üretim sürecinin iyileştirilmesinde daha az yaygın olmalarına rağmen, başarısızlıklar hala kaçınılmazdır.

Mekanik basınç, LED'lerin erken arızalanmasının en yaygın nedenidir. Sonuç olarak, aşırı ısınma ile dolgu macunu yumuşar, elektrik kontakları ve bağlantı iletkenleri “fabrika” konumundan çıkarılır ve sıcaklık sonunda düştüğünde soğutma gerçekleşir ve dolgu macunu tekrar katılaşır, ancak aynı zamanda zaten hafifçe yer değiştirmiş bağlantılara bastırır. başlangıçta tekdüze iletkenliğin açık bir ihlaline yol açar. Neyse ki, iletkenleri bağlamadan yapılan LED'ler pratik olarak bu dezavantajdan yoksundur.

LED ve alt tabaka arasındaki lehimli bağlantılar da benzer bir sorunla karşılaşır. Düzenli döngüsel, gözle görülemeyen, yumuşatma ve sertleşme, lehimlerdeki çatlakların ortaya çıkması ve ilk temasın ihlali ile sona erer. Bu nedenle açık devre nedeniyle LED arızaları meydana gelir ve bu boşluk genellikle görünmez. Bu sorunu önlemek için, LED'in güvenli çalışma sıcaklığı ile ortam sıcaklığı arasındaki farkı en aza indirebilirsiniz.

Güçlü LED'ler (daha fazla elektrik gücü tüketir) daha fazla ışık verir, ancak ışık çıkışları hala sınırlıdır. Bu nedenle tüketiciler ve üreticiler, mümkün olan maksimum parlaklığı elde etmek için lambadaki LED'leri tam güçte çalıştırmak için tehlikeli bir cazibeye sahiptir. Ancak yeterli etkili soğutma sağlamazsanız gerçekten tehlikelidir.

Tabii ki, tasarımcılar ilginç şekillerden zarif armatürler oluşturmak istiyorlar, ancak bazen yeterli hava hareketi ve yeterli ısı dağılımı sağlamanın gerekli olduğunu unutuyorlar - bu genellikle istikrarlı ve yüksek kaliteli bir güç kaynağını takip eden LED'ler için en önemli şey.

Evet, ve LED ışıkların doğrudan kurulumu önemlidir. Bir lamba diğerinin üzerine güçlü olarak monte edilirse, alt lambadan hava akışı üst lamba tarafından yavaşlatılabilir ve bu nedenle alt lamba daha kötü sıcaklık koşullarında olacaktır. Veya örneğin, duvardaki veya bir odanın tavanındaki ısı yalıtımı, lambanın tasarımı sırasında tüm termal hesaplamalar mükemmel ve teknolojik olarak mümkün olduğunca doğru bir şekilde yapılmış olsa bile, ısı dağılımına müdahale edebilir. Yine de, bitmiş ürünün döküntü ve okuma yazma bilmemesi nedeniyle arıza olasılığı artar.

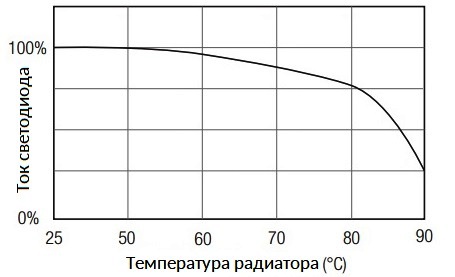

LED'lerin aşırı ısınması sorununa layık çözümlerden biri, sürücü devresine sıcaklık korumasının kesin olarak sıcaklıkla geri bildirimle dahil edilmesidir. Vericinin sıcaklığı bir nedenle tehlikeli bir şekilde arttığında - gücü düşürmek için, sıcaklığı güvenli aralıkta tutmak için akım otomatik olarak azalır.

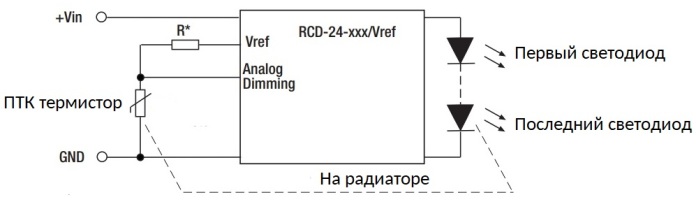

En basit çözüm şemaya eklemektir. pozitif sıcaklık katsayılı termistör (Negatif bir sıcaklık katsayısı ile mümkündür, ancak daha sonra devre geri besleme devresindeki sinyali tersine çevirmelidir).

Termistör kullanan termal koruma örneği

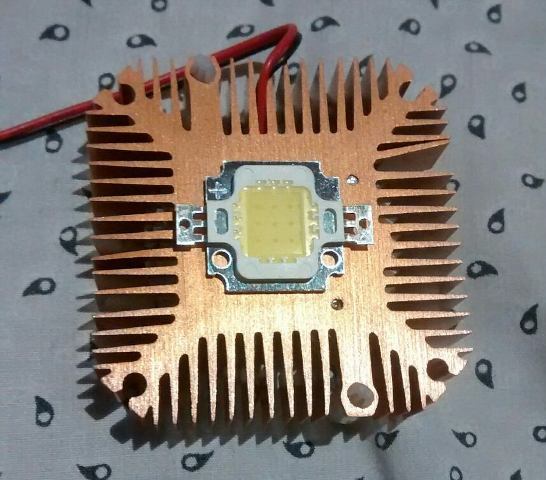

Örneğin, akım sınırlayıcı devresi olan özel bir mikrodenetleyiciye dayanan bir devreyi düşünün. Sıcaklık belirli bir eşiğin üzerine çıktığında (bir termistör ve dirençler tarafından ayarlanır), soğutucuya LED'lerle birlikte monte edilen pozitif direnç katsayısına sahip bir termistör, direncini arttırır, bu da sürücü çıkış devresinde akımda karşılık gelen bir azalmaya yol açar.

Bu bağlamda, parlaklık kontrollü sürücü devreleri çok uygundur PWM ilkesine (darbe genişliği modülasyonu), parlaklığı aynı anda ve manuel olarak ayarlamanıza ve LED'leri aşırı ısınmadan korumanıza olanak tanır.

Bir termistörlü bir çözüm, akımdaki bir değişikliğin ve dolayısıyla parlaklıkta bir azalmanın, böyle bir şemada gözlere ve sinir sistemine düzgün, görünmez bir şekilde gerçekleşmesi açısından uygundur, bu da hiçbir şeyin titremeyeceği ve etrafındaki insanlarda ve hayvanlarda tahrişe neden olmayacağı anlamına gelir. Üst limitin sıcaklığı basitçe bir termistör ve bir direnç seçimi ile belirlenir. Bu, devreyi keskin bir şekilde açan ve radyatör soğuyana kadar bekleyen ve ardından aydınlatmayı tam parlaklıkta tekrar açan sıcaklık sensörlerine sahip çözümlerden çok daha iyidir.

ihtisas LED sürücü çipleri, tabii ki, maliyet para, ancak karşılığında elde edilen lambanın güvenilirliği ve dayanıklılığı bu yatırım için tekrar tekrar ödeyecek.

LED'lerin normal sıcaklık çalışma koşullarına bağlı olarak, hizmet ömürlerinin on binlerce saat içinde ölçüldüğünü, daha sonra “doğru” sürücünün malzeme maliyetleriyle ilgili soruların kendiliğinden kaybolduğunu hatırlamakta fayda var.

Sürücüye sabit bir düşük sıcaklık sağlamak önemlidir, çünkü bunun için LED'lerin radyatörüne yakın yerleştirmeniz gerekmez. Projektörün içindeki bileşenlerin yerleşimini mühürlemek için çabalayanları yanlış yapmak. Sürücü mahfazasını ayrı bir ünite olarak görüntülemek daha iyidir. Burada güvenlik ve ihtiyat, LED'lerin dayanıklılığının anahtarıdır.

LED'lerin güç yönetimi için en iyi mikro devreler, armatür geliştiricisinin tasarım nedenleriyle, mikro devrenin radyatör gibi gözle görülür ısıtma bileşenleriyle aynı muhafazada bulunması durumunda, kendi aşırı ısınmasına karşı koruma için dahili devrelerle donatılmıştır. Ancak mikro devrenin 70 ° C'nin üzerinde aşırı ısınmasına izin vermemek ve kendi radyatörü ile donatmak daha iyidir. Ardından hem LED'ler hem de sürücü mikro devresi daha uzun ömürlü olacaktır.

Bir termal koruma devresinde iki seri bağlı termistör kullanan bir çözüm ilginç olabilir. Mikro devre ve LED'ler için güvenli sıcaklık sınırları farklı olduğundan, bunlar farklı termistörler olacaktır. Ancak sonuç ne elde edilir - hem sürücü aşırı ısındığında hem de LED'ler aşırı ısındığında pürüzsüz parlaklık kontrolü.

Ayrıca bkz. electro-tr.tomathouse.com

: